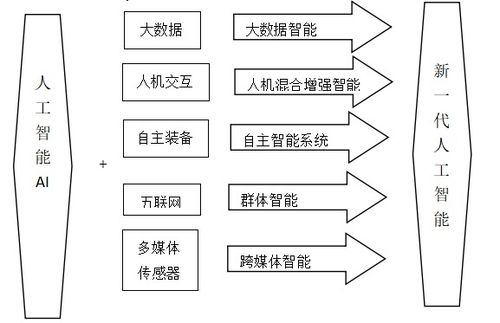

柔性電子與人工智能技術在智能制造領域的融合應用及人工智能基礎軟件發展

隨著工業4.0時代的深入發展,智能制造正經歷著一場深刻的技術變革。其中,柔性電子技術與人工智能技術的交叉融合,為智能制造帶來了前所未有的創新動力與發展機遇。作為支撐人工智能應用落地的關鍵,人工智能基礎軟件的開發也正成為推動這一融合進程的核心引擎。

一、 柔性電子與人工智能技術的融合應用

柔性電子技術,以其可彎曲、可拉伸、輕薄、可穿戴等特性,正在重塑傳統工業傳感器、人機交互界面和設備形態。當它與強大的人工智能技術相結合,便在智能制造領域催生出多個革命性的應用場景:

- 智能感知與預測性維護: 柔性傳感器可以像“皮膚”一樣附著在復雜曲面(如機械臂、模具、管道)上,實時、高密度地采集溫度、壓力、應變、振動等多維數據。結合AI算法(如深度學習、時間序列分析),系統能夠實現對設備運行狀態的精準感知,并提前預測潛在故障,從而極大提升生產線的可靠性與效率,降低非計劃停機風險。

- 自適應人機協作與交互: 集成柔性傳感與AI的智能手套、工服等可穿戴設備,能夠實時捕捉工人的手勢、動作、生理狀態乃至細微的操作意圖。AI系統可以理解這些信息,并動態調整協作機器人(Cobot)的行為,實現更安全、更自然、更高效的人機協同作業。柔性顯示技術則能提供無處不在、形態可變的交互界面。

- 柔性生產與智能物流: 在柔性制造系統中,貼附于產品、托盤或AGV(自動導引車)的柔性電子標簽(如柔性RFID),結合AI視覺與路徑規劃算法,可以實現物料、在制品的全流程、高精度、無縫追蹤與智能調度,支持小批量、多品種的個性化定制生產模式。

- 產品質量的智能在線檢測: 利用柔性電子陣列構成的檢測“薄膜”,可以覆蓋產品的不規則表面,進行高分辨率成像或傳感。AI視覺識別算法能夠實時分析這些數據,快速、準確地識別產品表面的微觀缺陷,實現全檢而非抽檢,顯著提升產品質量控制水平。

二、 人工智能基礎軟件開發的關鍵作用與發展

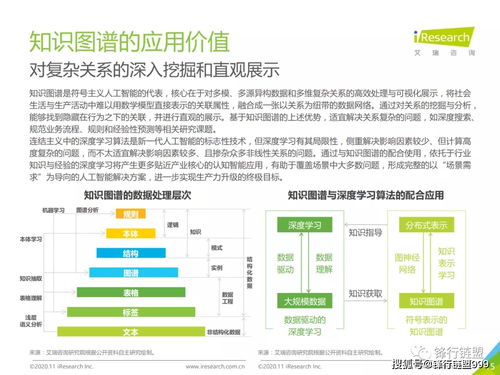

上述融合應用的實現,離不開強大、易用、可靠的人工智能基礎軟件的支撐。這類軟件構成了連接底層硬件(包括柔性電子器件)與上層智能應用的“操作系統”和“工具箱”。其發展重點體現在以下幾個方面:

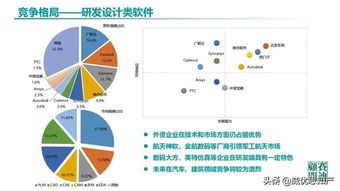

- 面向工業場景的專用框架與工具鏈: 通用AI框架(如TensorFlow, PyTorch)在向工業領域滲透時,面臨實時性、可靠性、可解釋性及與工業協議(如OPC UA)集成的挑戰。因此,開發專為智能制造優化的輕量級推理框架、邊緣計算平臺以及支持小樣本學習、遷移學習的工具變得至關重要。這些工具需要能高效處理來自柔性傳感器等新型數據源的時序、非結構化數據。

- “AI+柔性電子”一體化開發平臺: 未來趨勢是構建將柔性電子硬件抽象化、模型化的協同開發環境。開發者可以在虛擬環境中對柔性傳感器的布局、數據特性進行建模和仿真,并直接調用AI模型進行聯合訓練與優化,大幅降低從硬件設計到智能算法部署的復雜度和周期。

- 工業AI模型管理與服務化: 在智能制造中,AI模型需要持續學習、迭代和跨設備部署。基礎軟件需提供強大的模型管理、版本控制、一鍵部署和生命周期管理能力。通過微服務架構,將訓練好的AI能力(如缺陷檢測模型、預測模型)封裝成標準化服務,供生產線上的不同系統和設備靈活調用,是實現規模化應用的關鍵。

- 安全與可靠性保障: 工業環境對安全和穩定性要求極高。AI基礎軟件必須內置嚴格的數據安全、模型安全機制,并提供高可用性和容錯設計。開發用于驗證和確認AI系統決策可靠性的工具,增強其在關鍵制造環節中的可信度。

三、 展望與挑戰

柔性電子與AI的融合,正推動智能制造向“感知泛在、決策智能、執行柔性”的方向演進。這一進程也面臨挑戰:柔性電子器件的大規模制造與長期可靠性、多模態異質數據的融合處理、AI模型的能效比與實時性、跨領域人才的短缺以及標準與協議的缺失等。

需要材料科學、電子工程、計算機科學和制造工藝等多學科的深度協同創新。人工智能基礎軟件的開發,必須更加貼近工業實際需求,向下兼容多樣化的新型硬件(包括柔性電子),向上提供簡潔高效的開發接口,成為賦能智能制造創新應用的堅實基座。只有軟硬件協同共進,才能充分釋放“柔性智能”的潛力,塑造未來工廠的新形態。

如若轉載,請注明出處:http://m.shitubao.cn/product/45.html

更新時間:2026-01-08 10:37:58